Consommation d’Énergie vs. Performance: Les Indicateurs d’Efficacité dans les Machines d’Emballage

Dans le paysage industriel hautement concurrentiel d’aujourd’hui, la durabilité, la gestion des coûts et la rapidité opérationnelle sont devenues des paramètres critiques qui doivent être optimisés simultanément. Il en va de même pour les machines fonctionnant sur les lignes d’emballage : l’équilibre entre consommation d’énergie et performanceinfluence directement les coûts d’exploitation ainsi que l’efficacité de production. C’est pourquoi les usines modernes privilégient non seulement des machines rapides, mais également des systèmes optimisés et à haute efficacité énergétique.

Mais comment mesurer l’efficacité des machines d’emballage ? La consommation d’énergie et la performance sont-elles réellement des notions opposées, ou peuvent-elles être optimisées conjointement grâce à une ingénierie adéquate ? Cet article analyse les principaux indicateurs techniques qui définissent l’efficacité des machines d’emballage.

Consommation d’Énergie : Les Facteurs Réels dans les Systèmes de Conditionnement Vertical et d’Encaissement

Les principaux facteurs influençant la consommation d’énergie dans les machines verticales (VFFS) et les encaisseuses sont les suivants :

1. Systèmes Servo et Efficacité des Moteurs

Dans les machines VFFS et d’encaissement modernes, la plus grande part de la consommation énergétique provient des servomoteurs et des groupes de mouvement.

-

Moteurs haute efficacité IE3/IE4

-

Régénération dynamique d’énergie dans les variateurs servo

-

Gestion optimisée du couple

permettent de réduire significativement la consommation d’énergie.

2. Utilisation du Vide et de l’Air Comprimé

Les machines verticales n’intègrent pas de processus thermiques directs ; cependant, les composants pneumatiques, les systèmes de vide et les mouvements de mâchoires représentent une part importante de la consommation totale.

Les machines équipées de mâchoires servo au lieu d’unités pneumatiques peuvent atteindre jusqu’à 20 % d’économie d’énergie.

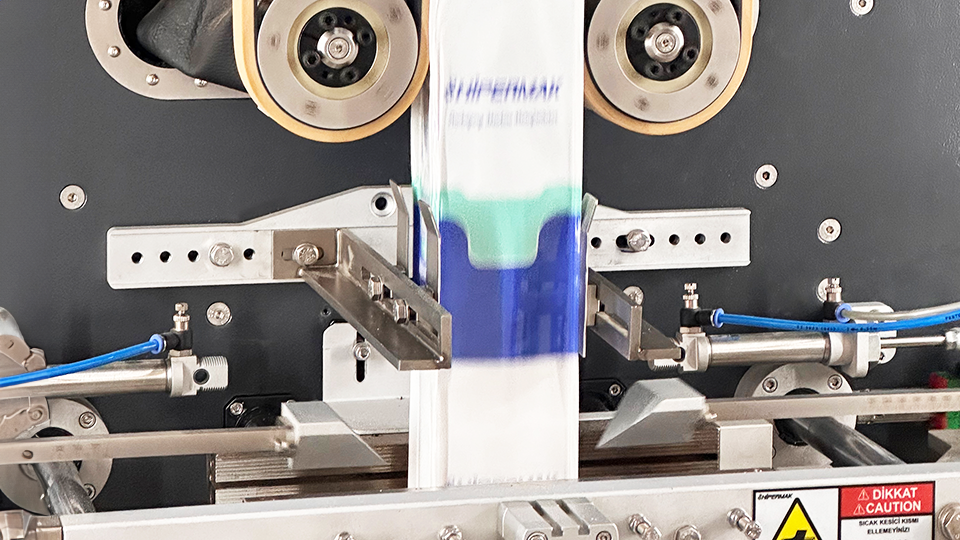

3. Mécanismes d’Avancement du Film

Le système d’entraînement du film (courroies, rouleaux entraînés par servo, etc.) fonctionne en continu et influence directement la vitesse de la ligne.

Une tension de film optimisée et des surfaces à faible friction permettent d’éviter les pertes énergétiques inutiles.

4. Logiciel de Contrôle et Mode Veille

Le passage automatique en mode basse consommation lorsque la machine est à l’arrêt procure des économies importantes, notamment dans les usines alimentaires fonctionnant en équipes successives. Aujourd’hui, le logiciel PLC est devenu un élément essentiel dans la gestion énergétique.

Performance : Comment Mesurer l’Efficacité Réelle des Machines de Conditionnement Vertical

La performance ne se résume pas au PPM (paquets par minute). Dans l’industrie agroalimentaire, la notion de performance est bien plus large.

1. Temps de Cycle et Dynamiques de Remplissage

Les caractéristiques d’écoulement des produits granulaires, pulvérulents ou fluides influencent directement le temps de cycle.

Paramètres clés :

-

Mâchoires servo à réponse rapide

-

Synchronisation précise des systèmes de dosage linéaires ou à vis

2. OEE (Overall Equipment Effectiveness – Taux de Rendement Global)

Dans l’approche de production de Hipermak, l’OEE est un indicateur fondamental :

-

Disponibilité : Réduction des arrêts non planifiés

-

Performance : Fonctionnement proche de la vitesse théorique

-

Qualité : Diminution des défauts de scellage, erreurs de dosage ou remplissages incorrects

Une machine consommant peu d’énergie mais affichant une faible OEE ne peut être considérée comme véritablement performante.

3. Compatibilité des Matériaux d’Emballage

Les structures de films telles que PE, PP, films laminés, matériaux haute barrière ou compostables influencent, non pas le profil thermique des mâchoires (les machines Hipermak utilisant peu de traitements thermiques), mais :

-

La résistance à la traction

-

Le coefficient de friction

-

L’effort nécessaire à l’entraînement

Ces facteurs impactent directement l’énergie d’avancement du film et la vitesse de la machine.

4. Niveau d’Automatisation et Technologie des Capteurs

-

Cellules de charge haute précision

-

Capteurs de positionnement du film

-

Encodeurs de position des mâchoires

-

Collecte de données basée sur l’IoT

Ces technologies améliorent la performance tout en réduisant la consommation énergétique inutile.

Approches Avancées pour Optimiser Simultanément l’Énergie et la Performance

1. Gestion Énergétique Basée sur les Données

Le suivi en temps réel de la consommation et de la performance permet d’identifier précisément :

« À quel point de la ligne la consommation d’énergie augmente-t-elle ? »

2. Ajustements Automatiques Basés sur les Recettes

Lors des changements de produit, l’optimisation automatique de la pression des mâchoires, de la tension du film et des paramètres de dosage réduit les pertes énergétiques et stabilise la vitesse de la ligne.

3. Optimisation des Mouvements Servo

Dans les systèmes d’encaissement, l’optimisation des courbes vitesse-couple des bras robotisés servo améliore la performance tout en équilibrant la charge énergétique.

4. Systèmes Intégrés de Prévention des Erreurs

La détection précoce d’erreurs telles que mauvais remplissage, bourrages ou déviation du film permet de réduire les arrêts inutiles et les pertes d’énergie correspondantes.

Conditionnement Vertical : Quand Énergie et Performance Avancent Ensemble

Dans les machines verticales et d’encaissement destinées au secteur agroalimentaire, la consommation d’énergie et la performance ne sont pas des concepts opposés. Avec une ingénierie appropriée, ces deux aspects se renforcent mutuellement.

Comme dans la philosophie de conception des machines Hipermak :

-

Technologie servo haute efficacité

-

Utilisation minimale de pneumatique

-

Contrôle PLC intelligent

-

Gestion optimisée du film et du dosage

-

Suivi de performance basé sur les données

assurent à la fois une réduction de la consommation énergétique et une maximisation de la vitesse et de la qualité de production.

En définitive, les systèmes d’emballage capables de fournir une production maximale avec une consommation minimale définiront les standards futurs en matière de durabilité et de compétitivité.